La remorque

Une Aevon STD 100, en alu, elle est légère (7kg) et offre une capacité de chargement jusqu’à 145 litres. L’attache est sur la tige de selle, je peux faire demi-tour sans poser pied à terre.

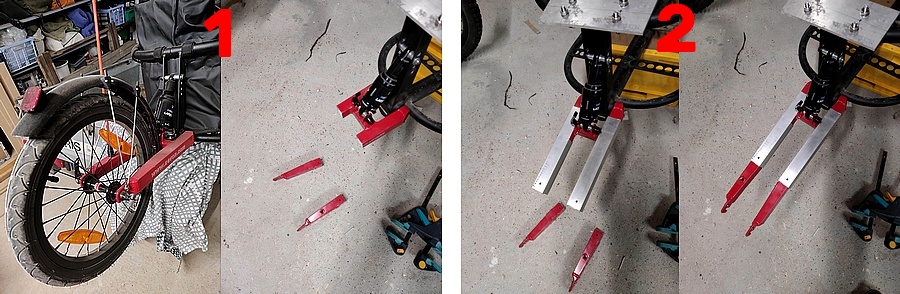

La première adaptation concerne le bras oscillant qui, à l’origine, accueille une roue de 16 pouces. Comme mon cahier des charges m’impose trois roues de 26 pouces, je rallonge les bras de fourche en alu de quelques cm.

Modifications de la remorque

Construction des cadres support des panneaux

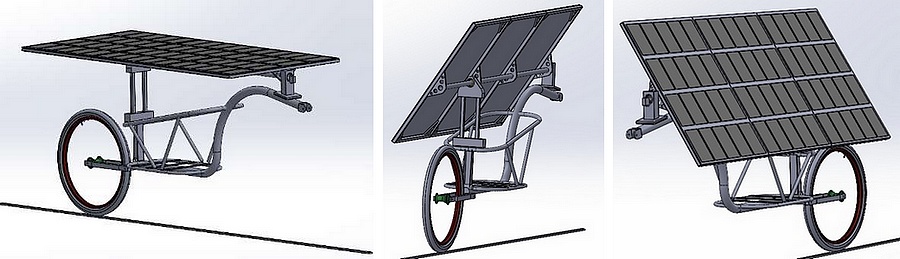

Initialement j’ai imaginé et dessiné sous logiciel de CAO.

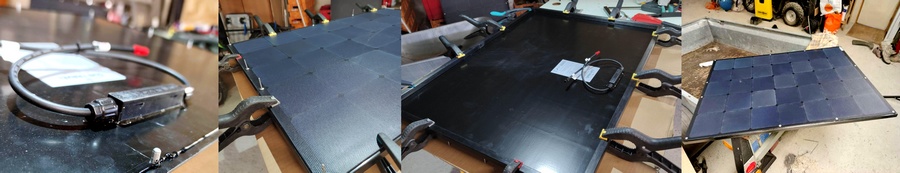

En premier lieu, je conçois 3 cadres en tube de carbone. Chaque panneau est donc fixé à son propre cadre. Chaque cadre étant assemblé à son voisin. L’avantage est que lors du démontage, l’encombrement des panneaux se réduit considérablement et, une astuce (une de plus, cadeau !), les dimensions du cadre sont légèrement supérieures au panneau. Ce qui, en cas de chocs, de frottements ou de chutes (testé pour vous, à l’arrêt et à deux reprises, le contributeur ne rechignant pas face à l’effort !) évite d’abîmer les panneaux ceci au risque d’amputer la production de précieux watts.

Je me suis procuré des tubes en carbone de section carrée 20x20mm ext & 16x16mm int. Les sections sont donc coupées à une longueur supérieure aux dimensions du panneau soit à 930mm & 670mm et à 45°. Pour l’assemblage, j’insère et je colle à l’époxy bi-composant en seringue les équerres imprimées en PLA sur mon imprimante 3D. Chaque panneau est ensuite riveté et collé avec un joint en silicone noir au cadre.

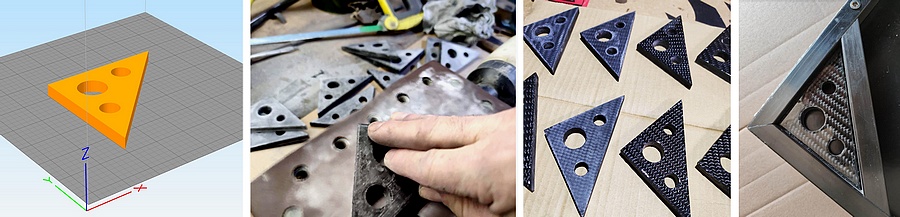

Pour renforcer les cadres, chaque angle est complété par une pièce imprimée en PLA, recouverte de tissus carbone + résine (je propose un tutoriel décrivant la technique correspondante en annexe) et d’un morceau de tube, le tout collé à l’époxy.

Les trois panneaux assemblés ont une dimension totale de 930 mm en largeur et 2010 mm en longueur. J’écarte donc l’idée des panneaux pivotants sur un axe mais je garde l’axe et les supports.

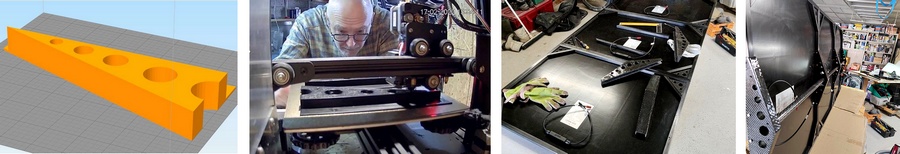

En guise d’axe, j’utilise un tube carbone de 28 mm ext x 25mm int x 3000mm longueur. Sa solidité après utilisation est très satisfaisante. Pour assembler les panneaux et le tube, je crée 4 supports toujours sur le même principe :

- conception sur logiciel CAO.

- préparation à l’impression sur le logiciel d’impression.

- impression en deux parties pour le coup, les dimensions excèdent celles de mon plateau d’impression, ce n’est pas très grave, je colle les pièces et je recouvre de tissus carbone.

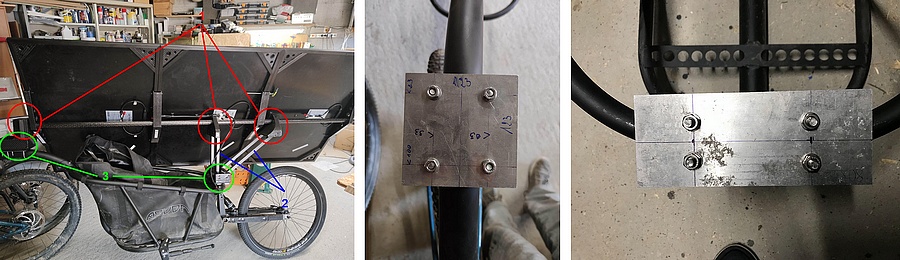

Pour que cet assemblage soit solidaire de ma remorque je vais tâtonner, faut bien l’avouer. J’imagine et je construis d’abord ceci : C’est-à-dire, trois supports (1) dans lesquels passe le tube en carbone. Ces supports sont connectés avec des tubes (2) de section carrée (les mêmes que pour la structure des panneaux) à deux autres pièces (3) qui sont fixées sur deux platines en aluminium. Une platine fixées sur le timon de la remorque, l’autre à l’arrière du panier.

Allongement de la fourche

- Étape 1, j’enlève la roue de 16” et les accessoires pour couper à la disqueuse les deux bras de fourche

- Étape 2, j’insère les bras de fourche découpés dans la rallonge, un tube alu de section carrée de 40mm x 40mm, 40cm de long.

- Étape 3, je positionne la roue, la centre. Je perce et rivette les rallonges.

- Étape 4, je décape et fais 😉 souder. La soudure aluminium est un art, il faut juste trouver l’artiste !

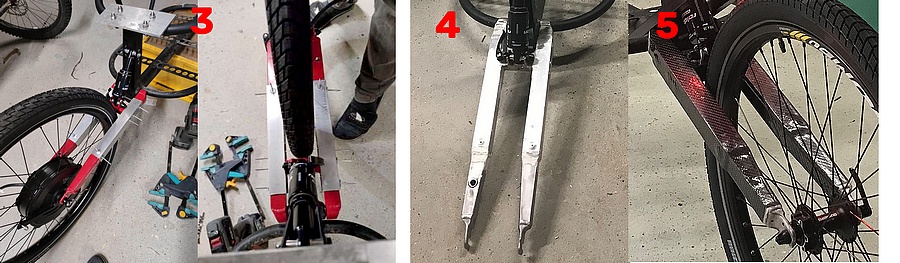

La roue

Jante 26” Mavic 729 et 36 rayons; Rayons sapim e-strong; Pneu Schwalbe Rigide Pick-Up Super Defense Fair Rubber 26″ 2.35, spécial pour vélo e-cargo Chambre à air Michelin VTT C4 AIRCOMP Latex 26×1.9/2.20 Valve Presta, apparemment le 2.20 max convient aussi aux pneus en 2.35 … les mystères de la chambre à air !

Bilan

Je me dis : “Parfait, je peux faire mes premiers essais …” En guise d’essai, j’ai poussé mon attelage jusqu’au portail et j’ai … fait demi-tour. Conclusion, évidente pour certains lecteurs qui auront la délicatesse d’éviter les messages du style “Je le savais !”, la roue de 26 pouces plus la structure au-dessus de la remorque fait que le centre de gravité est trop haut. Le maintien à l’équilibre de l’assemblage devenait trop difficile voire dangereux, j’ai donc décidé de … rabaisser le centre de gravité ! et là j’entends les “c’est évident”. Dans ces cas-là, il faut prendre pas mal de recul pour éviter les coups de blues saupoudrés de désespoir. Faire et refaire n’est-ce pas là que l’on acquiert un peu d’expérience ? J’ai acquis BEAUCOUP d’expérience sur ce projet ! Profitez-en. Voilà ça va mieux, on peut continuer. Je reste malgré tout sur ma roue de 26 pouces pour le moment, outre l’avantage d’avoir trois roues identiques, mes panneaux sont plus à l’horizontal qu’avec une roue de 20 pouces. Ça doit jouer sur la production solaire et il sera encore temps de passer en 20 pouces le cas échéant.

Je me remets donc à plancher sur la structure pour l’abaisser au maximum. Je recrée les pièces et je parviens à descendre les panneaux de plus de 10 cm.

Voici, ci-contre, la remorque en situation réelle, le centre de gravité est, pour ma part, encore haut. L’assemblage se comporte de manière totalement différente d’un vélo classique. La montée en danseuse est impossible et dès que l’on lâche une main le guidonnage se fait de plus en plus violent au risque de tomber (sans doute, je n’ai pas essayé sur ce coup-là). Je décide de partir comme ça.

Auteur : Richard Lebrun (mél: riclebrun@gmail.com)